마무리 공정 필요없고 비용도 절감

3차원 형상 대량생산과 고융점재료 성형성 결합

신 부품 성형기술로 각광

미래 자동차 및 우주항공 시대에 고신뢰성의 경량 소재 부품 적용이 필수적인 금속분말 특수성형 기술은 선진국이 기술개발과 제조를 주도하고 있는 분야 중 하나다. 특히 금속분말 사출성형(MIM·Metal Injection Molding) 기술은 플라스틱 사출 성형 기술의 장점과 분말야금의 장점을 결합시킨 신 부품 성형 기술로 각광받고 있지만, 국내에서는 아직 걸음마 수준에 머물러 있다. 활용분야는 3D프린팅용 소재를 비롯해 자동차 부품, 기계, 의료기기, 3D 부품, 우주항공 등 무궁무진하다. 대학과 기업 등 산학 연계를 통해 금속분말 특수 성형장비의 개발, 해당 장비를 이용한 소재·부품 개발을 서둘러야할 분야로 손꼽힌다.

◇3차원 형상 성형 가능

금속분말 사출성형 기술은 플라스틱 사출성형 기술의 큰 장점인 3차원 정밀형상의 대량생산성과 분말야금 기술의 큰 장점인 고융점 재료(주로 1000℃ 이상)의 성형성을 모두 지닌 기술이다. 일반 철합금은 물론 비철합금, 융점이 매우 높은 텅스텐계 및 몰리브덴계의 중합금, 초경재료와 복합재료 및 세라믹 재료까지도 후 가공이 거의 없이 3차원의 원하는 형상을 일괄적으로 성형할 수 있는 매우 선진적인 부품 제조 기술이다.

금속분말 재료는 스테인리스 스틸을 포함한 철계 금속, 티타늄 등 경금속, 구리, 텅스텐, 레늄 등 중금속, 니켈합금 등 고온금속, 자성금속, 알루미나 등 세라믹, 초경등 카바이드, 유리, 고분자 등 분말 형태로 존재할 수 있는 모든 재료에 적용할 수도 있다.

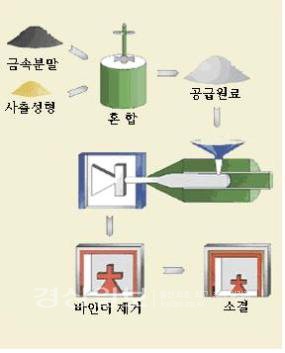

정은 울산대 첨단소재공학부 명예교수는 “일반적으로 600~700℃ 전후로 작업을 하는 다이캐스팅 공법은 아연이나 마그네슘과 같은 저융점 합금을 재료로 사용하기 때문에 재료선정에 한계가 있고, 제품의 경도값이 낮은 문제와 내식성 문제로 인해 추가로 도금을 해야 하는 등의 문제점이 있는데 반해 MIM공법은 사출성형 공정은 동일하나 금속분말과 바인더를 혼합해 제품을 사출해 소결하는 방식이기 때문에 사용 가능한 재료의 범위가 다양한게 장점이다”고 설명했다.

◇성형 간단하고 수명도 길어

금속분말의 사출성형은 치수 정밀도가 우수한 제품을 안정적으로 양산이 가능하다는 점에서 분말야금법이나 정밀주조법을 능가하는 성형으로 주목받고 있다. 금속분말 사출성형의 장점은 플라스틱 사출성형과 같이 금속분말 제품의 사출성형이 비교적 간단하고 단순하다는 점이다. 또 금형으로 전사하는 만큼 금형 마무리 정밀도와 같은 면조도 확보가 가능해 마무리 공정이 필요하지 않다는 것이다. 다이캐스팅 주조, 분말 프레스성형, 단조, 금형에 비해 수명도 매우 길고, 재생 비용도 기타 성형방법 보다 적게 든다는 장점이 있다.

에드호텍(주)은 현재 플라즈마 분무 공정으로 개발된 구리 분말 제조기술을 기초로 하여 치과용 티타늄(Ti) 및 티타늄 합금 분말(Ti-6Al-4V)과 정형외과용 힙조인트와 무릎 보강 재료인 코발트-니켈(Co-Ni), 코발트-크롬-몰리브덴(Co-Cr-Mo) 분말 개발을 서두르고 있다. 김창식기자 goodgo@ksilbo.co.kr